数字浪潮下的技艺传承

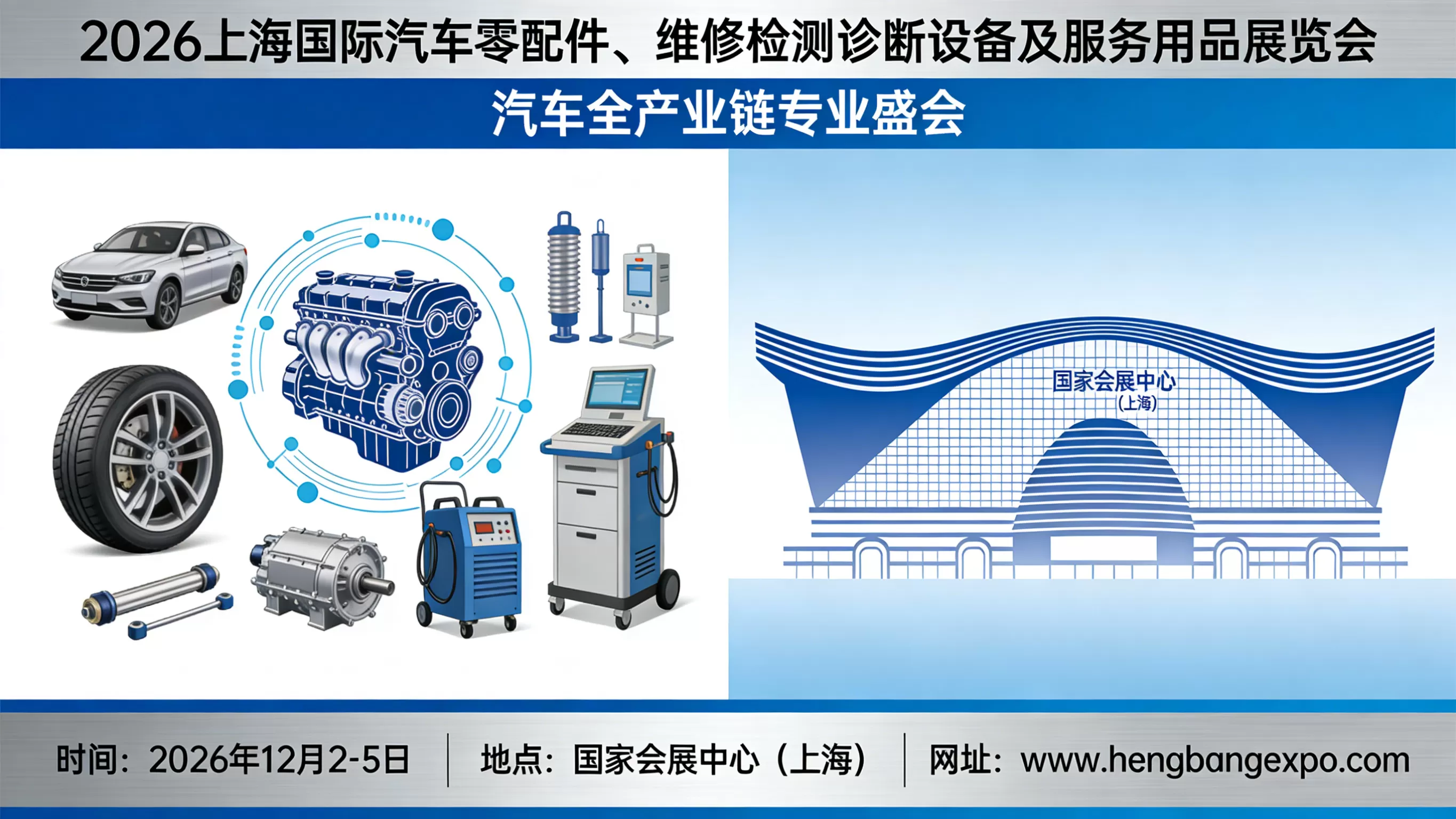

在2026年2月1日刚刚闭幕的上海国际汽车零配件、维修检测诊断设备及服务用品展览会(简称上海汽配展)上,一个鲜明的趋势正在重塑行业认知:传统工艺并未因数字化浪潮而褪色,反而通过与数字化技术的深度融合,实现了前所未有的“重生”。展会现场,从精密模具的3D扫描逆向工程,到手工钣金修复技艺的AR(增强现实)辅助系统,再到基于AI算法的发动机调校经验数据库,无不彰显着新时代的工匠精神——它不再是封闭作坊里的孤芳自赏,而是开放、协同、以数据驱动的持续精进。

核心场景:数据赋能的手工精粹

本届展会上,多家企业展示了如何将老师傅的“手感”与“经验”转化为可量化、可传承的数字资产。例如,某知名零部件供应商推出了“数字化装配工艺平台”。该平台通过高精度传感器与视觉系统,实时捕捉顶尖技师在装配精密部件(如涡轮增压器)时的每一个动作细节、力度曲线和顺序流程,形成标准化数字作业指导书。新员工可通过VR设备进行沉浸式训练,快速掌握核心诀窍。这不仅大幅缩短了培训周期,更确保了工艺品质的极致一致性,让传统“手艺”得以批量化、高精度地传承。

实时动态与行业前瞻

值得关注的是,根据展会同期发布的《2025-2026中国汽车后市场数字化白皮书》数据显示,已有超过67% 的规模以上汽配制造企业,设立了专门的“工艺数字化部门”,致力于将隐性知识显性化。一位参展的变速箱修复专家表示:“我们修复一台经典老车的变速箱,过去依赖老师傅听声辨位的绝活。现在,我们通过振动传感器阵列和声学分析软件,将‘异响’特征转化为频谱数据,建立故障模型。老师傅的经验由此变成了可供团队随时调用的算法模型,修复成功率和效率提升了40%以上。”

专业建议:拥抱融合,升级内核

对于汽配领域的从业者而言,实现传统工艺的数字化重生,关键在于三步走: 1. 知识萃取:系统性地对核心工艺、调试秘诀等隐性知识进行梳理和记录,这是数字化的基础。 2. 工具融合:积极引入3D扫描、IoT传感器、AI分析等成本日益亲民的数字化工具,将物理操作转化为数据流。 3. 平台建设:构建企业内部的工艺知识库或数字平台,确保宝贵经验不被个人垄断,形成可持续迭代的组织能力。 真正的工匠精神,其内核在于对品质、效率和创新的不懈追求。在数字化时代,这种精神正借助新的工具,突破个体与时间的局限,焕发出更强大的生命力。上海汽配展上的种种实践表明,“数字”与“手工”并非对立,二者的深度融合,正是驱动汽车制造业迈向高质量、个性化发展的核心引擎。